Konsorcjum AGH i Tele-Foniki ocenia, że wdrożenie tej absolutnie wyjątkowej na skalę światową technologii przyniesie polskiej firmie duże oszczędności.

– Recykling, czyli przetwarzanie do postaci użytecznej zużytych wyrobów, półwyrobów, narzędzi, urządzeń i w ogóle niepotrzebnych nam materiałów, to pod względem technologicznym jedno z największych wyzwań dla współczesnej inżynierii materiałowej – mówi prof. dr hab. inż. Tadeusz Knych z Akademii Górniczo-Hutniczej.

Jego zespół podjął naukowe wyzwania związane z projektem realizowanym dla firmy Tele-Fonika Kable S.A. Spółka jest trzecim co do wielkości producentem przewodów elektrycznych w Europie. Znaczna część produkowanych kabli pozostaje w fabryce w postaci odpadów technologicznych. Rocznie może ich być ponad 8 tys. ton. Przedsiębiorcy wspólnie z badaczami z Akademii Górniczo-Hutniczej zastanawiali się, czy koniecznie trzeba je sprzedawać po niskiej cenie, jako niepełnowartościowy materiał. A może uda się nie tracić na tym pieniędzy?

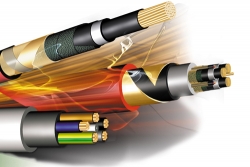

Do produkcji kabli i przewodów używa się głównie miedzi i aluminium (druty) oraz tworzywa sztuczne i inne materiały tworzące warstwy izolacji, które mają chronić metal przed otoczeniem, a ludzi przed porażeniem elektrycznym. Wyzwania polegają przede wszystkim na rozdzieleniu i oczyszczeniu odzyskiwanych surowców.

– Nas interesuje w tym projekcie, jak ponownie wykorzystać we właściwy sposób miedź i aluminium. Odseparowujemy ją od kabli i doprowadzamy do postaci granul. Opracowaliśmy technologię zamiany tych drobnych frakcji miedzi do postaci, która może być wykorzystywana ponownie do wytwarzania drutów, kabli i przewodów. Jest to jednak materiał, który wymaga specjalnego pieca i technologii – tłumaczy prof. Knych.

Tele-Fonika ma cztery zakłady w Polsce, jeden na Ukrainie i jeden w Serbii. Wszystkie odpady z zakładów produkcyjnych w Polsce poddawane są procesowi recyklingu. W wyniku prowadzonych procesów następuje rozdrobnienie i precyzyjna segregacja odpadów na tworzywa sztuczne oraz granulat miedziany i aluminiowy.

W jednym z zakładów w serbskim Zajacarze znajdował się piec do ciągłego pionowego odlewania miedzi Routomead. Dysponując tym piecem inżynierowie wraz z badaczami z Wydziału Metali Nieżelaznych AGH wykonali na skalę półtechniczną próbę wytopu granulatu miedzianego. Próba zakończyła się pełnym sukcesem. Jak podkreśla z dumą prof. Knych, otrzymano pełnowartościowe pod względem elektrycznym druty. Zdecydowano o przeniesieniu pieca z Serbii do zakładu w Bukownie.

Projekt zaowocował opracowaniem innowacyjnej, ekologicznej technologii odzyskiwania metalu z odpadów. W 2013 roku Konsorcjum Tele-Foniki i Wydziału Metali Nieżelaznych AGH wygrało konkurs Demonstrator+ i dostało z NCBR pieniądze na zbudowanie demonstracyjnej linii drutu miedzianego, który będzie się nadawał do dalszej produkcji kabli i przewodów. Montaż instalacji w Bukownie pod Olkuszem, gdzie znajduje się wspomniany już zakład recyklingu, dobiega już końca. Instalacja będzie wkrótce uruchamiana do produkcji.

– Jest taniej, unikamy transportu złomu, jego sprzedaży po niskiej cenie, oszczędzamy kupując mniejsze ilości nowego materiału oraz zawracamy wygenerowany odpad do ponownego wykorzystania w obrębie naszej organizacji – wylicza korzyści główny technolog grupy Jakub Siemiński z Tele-Foniki Kable, kierownik projektu Demonstrator+.

Badacze z AGH dobrali parametry instalacji technologicznej, opisali proces technologiczny i warunki przetopu, zdefiniowali też własności wsadu, czyli granulatu miedzianego, który będzie tam wykorzystywany.

W ocenie prof. Knycha to absolutna innowacja na skalę światową. Nie było dotąd technologii, która pozwalałaby na powtórne stuprocentowe wykorzystanie odpadów miedzi do celów elektrycznych bez udziału procesów rafinacji, czyli oczyszczania. Są, owszem, technologie, gdzie do surowców pierwotnych dodaje się odpady i złom, ale zaledwie od kilku do kilkunastu procent. Niestety do tej pory przy stosowaniu takich technologii następowało obniżenie przewodności elektrycznej materiałów. Zatem nie nadawały się już one do tych celów.

– Kabel, który składa się z miedzi, aluminium i tworzyw sztucznych musi zostać rozbrojony, pokawałkowany i oczyszczony. Należy usunąć wszystkie zanieczyszczenia z powierzchni granul. Chodzi tu o czystość na poziomie pojedynczych atomów na milion atomów miedzi – uświadamia prof. Knych.

Jak tłumaczy Jakub Siemiński, granulat w tworzyw sztucznych sprzedawany jest innym producentom, którzy wykorzystują go m.in. do produkcji doniczek czy poziomych znaków drogowych. Do tej pory granulat miedziany i aluminiowy sprzedawany był do hut. Ponieważ pochodzi z recyklingu, sprzedawany jest w cenie niższej niż LME (cena z Londyńskiej Giełdy Metali). Kiedy firma kupuje surowiec, czyli walcówkę miedzianą, wówczas płaci cenę powiększoną o koszty przerobu. Różnica pomiędzy ceną zakupu a sprzedaży to około 300 dolarów na tonie. Przy dużej ilości odpadów pojawią się zatem poważne sumy.

Projekt „Opracowanie nowej recyklingowej technologii ciągłego odlewania drutów miedzianych na cele elektryczne na bazie granulatu Cu powstałego z odpadów kablowych” jest dofinansowany z programu Demonstrator+. Narodowe Centrum Badań Rozwoju wsparło go kwotą 4,52 miliona złotych. Całkowity koszt projektu to 8,10 mln zł

– AGH z Tele-Foniką współpracuje już tak dawno, że funkcjonują razem jak stare dobre małżeństwo, które się nie chce rozwodzić – żartuje prof. Knych. - Jest coraz trudniej opracowywać nowe technologie, ale tym większa satysfakcja, kiedy uda się je wdrożyć. Kiedy skończymy pracę przy tym projekcie, zamierzamy zająć się recyklingiem tworzyw sztucznych. Z tych tworzyw metodą pyrolizy powstanie na przykład olej opałowy, który dalej posłuży do produkcji energii elektrycznej. Koło się zamknie, a straty energii będą ograniczone do minimum – zapowiada uczony.

Źródło: www.naukawpolsce.pap.pl

| REKLAMA |

| REKLAMA |

| REKLAMA |