Pobór mocy nowego rozwiązania może potencjalnie być niemal zerowy. Jest to pierwsze na świecie osiągnięcie tego rodzaju pod względem technologii.

Komunikacja miejska we francuskim mieście Brest została rozbudowana 19 listopada o dwa wagoniki kolejki linowej, które mogą pomieścić do 60 osób, umożliwiając im przejazd na odległość ponad 400 metrów nad rzeką Penfeld. Pobór mocy nowego rozwiązania może potencjalnie być niemal zerowy. Jest to pierwsze na świecie osiągnięcie tego rodzaju pod względem technologii, a realizacja projektu była możliwa dzięki zaangażowaniu przedsiębiorstw Bartholet France oraz Seirel ze wsparciem Leroy-Somer.

W metropolii Brest zdecydowano o większym skupieniu miasta nad brzegami rzeki Penfeld. System kolejki linowej ma na celu wzmocnienie powiązań ekonomicznych między stronami rzeki. Przy zasięgu 420 metrów kolejka łączy centrum miasta z nową dzielnicą Capucins, która powstała na 16 hektarach terenów wcześniej należących do wojska. W projekcie konstrukcji wykorzystano oryginalną i innowacyjną technologię, w której dwie linie wzajemnie się przecinają w układzie pionowym. Jest to pierwsze tego typu rozwiązanie na świecie. Zamiast mijać się na jednym poziomie, dwa wagoniki mijają się jeden nad drugim, a następnie mogą zatrzymywać się na wspólnej stacji. Dzięki temu zmniejszyła się wielkość systemu i samych stacji, włącznie z potrzebnym terenem, obniżając w ten sposób również ogólne koszty budowlane.

Jest to szczególnie korzystne w środowisku miejskim, w którym przestrzeń jest ograniczona. To innowacyjne podejście pozwoliło na zachowanie budynku stacji Capucins, chronionego jako narodowy zabytek. Wagoniki linowe przejeżdżają przez jeden stalowy maszt, który dobrze wtapia się w środowisko doków wraz z ich dźwigami. Każdy wózek jest zawieszony na dwóch linach nośnych o średnicy 50 mm i rozciąganych z siłą 88 ton. Układ przeciwwagi, zwykle występujący w strukturach górskich, udało się zniwelować dzięki jednoczesnemu ruchowi wagoników linowych przez większą część ich trasy.

Niski pobór energii

Jedno z wyzwań, które postawiła metropolia Brest, dotyczyło rozwiązania o niskim poborze energii. Pomysł polegał na odzyskiwaniu energii przy hamowaniu, lecz dostawcy energii wcześniej nie rozwijali systematycznie pełnego potencjału przyjmowania prądu do swojej sieci. Istnieją ramy prawne, które na to pozwalają, na przykład przy produkcji energii słonecznej, lecz nie obejmują systemu pobierającego prąd i zwracającego go do sieci w bardzo krótkich cyklach, jak ma to miejsce w mieście Brest. W rozwiązaniu zdecydowano się więc zastosować baterie superkondensatorów o wielkiej pojemności, które przechowują energię wytwarzaną przez wagoniki na odcinkach opadających, aby jej później użyć na odcinkach wznoszących.

Projekt przyznano przedsiębiorstwu Bartholet France, które miało odpowiadać za układ wagoników linowych, oraz Seirel, specjalizującemu się w wyposażeniu elektrycznym i automatyce bezpieczeństwa, które miało odpowiadać za transport linowy. „Skontaktowaliśmy się z kilkoma dostawcami, lecz tylko firma Leroy-Somer miała doświadczenie przy tego rodzaju zastosowaniach i mogła także dostarczyć wszystkie komponenty elektromechaniczne” — wyjaśnił Thomas Savin, menedżer projektu z Seirel Automatismes.

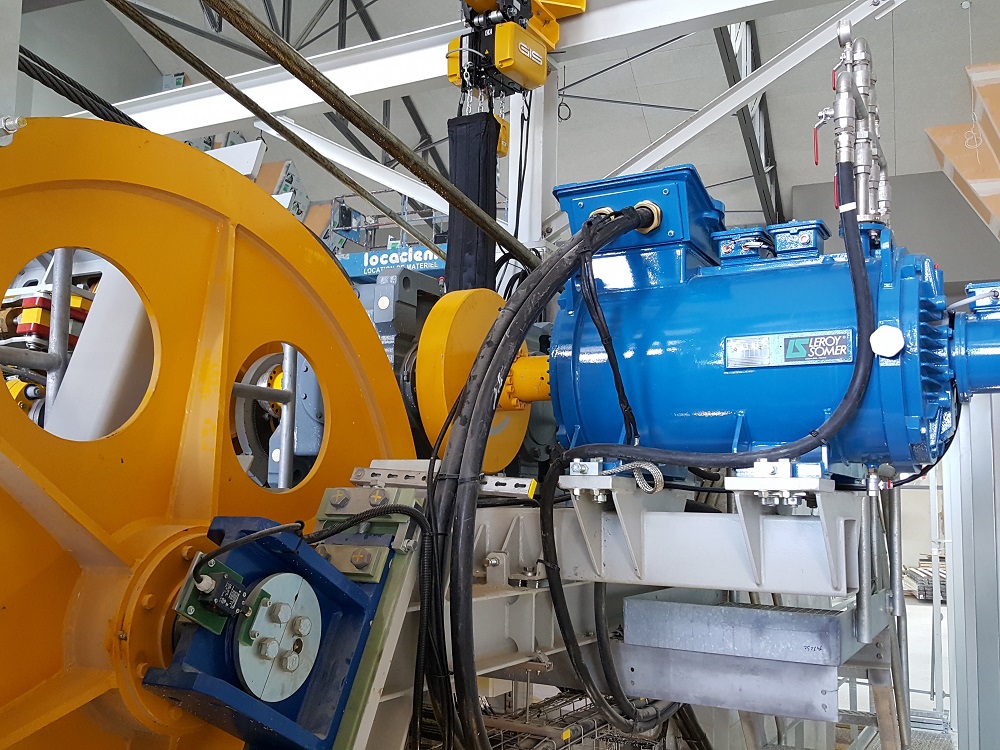

Napęd lin pociągowych będący sercem systemu jest zasilany przez dwa chłodzone cieczą silniki asynchroniczne najnowszej generacji Leroy-Somer IMfinity LC 315 (300 kW, 1500 obr./min, 460 V), pracujące w układzie silnika głównego i pomocniczego w jednym torze. System oferuje dodatkową opcję podwójnej redundancji, ponieważ do pracy w trybie ograniczonym (niskiej prędkości) wystarczy tylko jeden z dwóch silników. Sterowanie silników odbywa się przez dwa falowniki Leroy-Somer Powerdrive MD2S, które są zasilane przez dwa prostowniki aktywne (ang. Active Front End) Powerdrive MD2R podłączone do sieci energetycznej. Przetwornica DC, również z oferty Leroy-Somer, pozwala na kontrolowanie pracy superkondensatorów M65V385F opracowanych przez Blue Solutions (grupa Bolloré). Superkondensatory mają specjalną konstrukcję, aby sprostać potrzebom w zastosowaniach przemysłowych o wysokich parametrach mocy. Spełniają najbardziej wymagające specyfikacje robocze i pozwalają na ładowanie i rozładowanie w ciągu kilku sekund, a ich czas eksploatacji sięga kilkuset tysięcy cykli.

„To osiągnięcie nie byłoby możliwe bez doświadczenia Leroy-Somer w zakresie technologii projektu” — powiedział Guillaume Bourgoint, menedżer ds. marketingu technicznego. „Polegamy na szerokiej gamie silników i napędów o zmiennej prędkości, pracujących na różnych technologiach, co pozwala nam na oferowanie klientom niestandardowych rozwiązań z zakresu systemów automatyki i napędów. W ten sposób połączenie silnika IMfinity LC, który cechuje się cichą pracą, z falownikiem Powerdrive MD2 z niestandardowym zasilaniem było dla nas oczywistym wyborem, biorąc pod uwagę dane specyfikacje i ograniczenia tego projektu”.

„Cieszymy się, że firma Leroy-Somer podzieliła się swoją wiedzą i pomogła nam w fazie projektowej, przedstawiając swoje doświadczenie i praktyczne dla nas podejście. Kolejną korzyścią był tylko jeden punkt kontaktu i jeden podmiot odpowiedzialny za wszystkie ruchome części, co było dla nas doskonałą gwarancją w projekcie tak nowatorskim, jak nasz. W szczególności chcieliśmy mieć jednego dostawcę silników i ich układów sterowania. Wcześniej używaliśmy przemiennika innego producenta, lecz konfigurowanie Powerdrive MD2 firmy Leroy-Somer okazało się dziecinnie łatwe” — dodał Thomas Savin.

W przypadku zaniku zasilania wagoniki linowe mogą powrócić do swoich stacji w trybie awaryjnym dzięki generatorowi elektrycznemu z alternatorem niskonapięciowym LSA 44.3, który także został wyprodukowany przez Leroy-Somer. Kwestie bezpieczeństwa zostały rozpatrzone w najmniejszych szczegółach, aby zapewnić ochronę na każdą ewentualność.

„To pierwszy raz, kiedy system wagoników linowych wyposażono w funkcję odzyskiwania energii z akumulatorami. To osiągnięcie bezpośrednio odzwierciedla możliwości naszego przedsiębiorstwa, które jest w stanie realizować bardziej złożone projekty inżynieryjne i bez wątpienia będzie także inspiracją w innych projektach na całym świecie” — tłumaczy Nicolas Chapuis, dyrektor zarządzający w Bartholet France.

Cicha praca i niewielkie rozmiary

”Kolejnym wyzwaniem w projekcie okazał się fakt, że powierzchnia dostępna do montażu silników była bardzo blisko pasażerów. Przełomowa konstrukcja technologiczna przewidywała, że silniki będą znajdowały się tylko kilka centymetrów za przezroczystymi panelami i będą widoczne dla użytkowników. Ergonomia obiektu i komfort pasażerów wymagały więc, aby wyposażenie było ciche i kompaktowe. Tutaj także firma Leroy-Somer wyróżniała się spośród konkurencji dzięki swoim rozwiązaniom przeznaczonym dla silników IMfinity LC” — dodał Nicolas Chapuis.

Dzięki chłodzeniu cieczą silniki asynchroniczne IMfinity LC są nawet o 25% bardziej zwarte w porównaniu z silnikami chłodzonymi powietrzem o równoważnej mocy. Poziom dźwięku jest również zmniejszony o 10 do 20 dB, co pozwala na optymalną izolację akustyczną. Tę korzyść można wytłumaczyć wydajnością układu chłodzenia, który w całości otacza silnik. Ta konstrukcja jest godna zaufania, a dzięki klasie sprawności energetycznej Premium IE3 jest to jeden z najlepiej dopracowanych silników z gamy IMfinity. „Produkty z serii LC są dostępne w mocach od 150 kW do 1,5 MW i są idealne w każdym przypadku, gdzie silnik jest blisko operatora lub użytkowników systemu. Spełniają rosnące wymagania komfortu akustycznego, cechujące wyposażenie robocze i ważne dla obsługi warsztatów lub znajdujących się w pobliżu użytkowników” — wyjaśnił Guillaume Bourgoint.

Istotne korzyści

Kształt trasy w tej kolejce linowej jest szczególnie przystosowany do zastosowania układu odzyskiwania energii, który jest wykorzystywany w pierwszej fazie podczas wznoszenia, a następnie przy opadaniu, przy czym punkty początku i końca trasy znajdują się na jednej wysokości. Energia jest zużywana, aby doprowadzić wózek do środkowego punktu wspólnego trasy. Po przekroczeniu tego punktu rozpoczyna się faza opadania, w której hamowanie jest źródłem energii, którą można wprowadzić z powrotem do systemu, aby ponownie zasilić wznoszenie. To pozwala na bardzo duże ograniczenie kosztów energii.

„To osiągnięcie może posłużyć jako przykład dla innych zastosowań przemysłowych, na przykład w dźwigach” — tłumaczy Thomas Savin. „Teoretyczne oszczędności energii przekraczają 90%, lecz główną przeszkodą są dzisiaj superkondensatory. Tutaj dobraliśmy je tak, aby przechowywać mniej więcej połowę potrzebnej energii i już w takiej formie oznaczają inwestycję 200 000 euro. Prawdopodobnie ten koszt mocno spadnie w niedalekiej przyszłości”.

| REKLAMA |

| REKLAMA |