Poradnik Automatyka cz. 7. Monitoring maszyn czy system MES?

| Firma: | ASTOR Sp. z o. o. |

| Producent: |

Gromadzenie informacji dotyczących aktualnego przebiegu produkcji, stanu pracy urządzeń produkcyjnych oraz jakości produktu stało się nieodzownym elementem codziennego dnia firm produkcyjnych. Rosnące oczekiwania klientów dotyczące realizacji mało powtarzalnej produkcji, gwarancji wysokiej jakości, branżowe regulacje prawne, do których muszą stosować się producenci oraz wewnętrzna presja na obniżanie kosztów produkcji sprawiają, że z roku na rok ilość gromadzonych informacji wzrasta lawinowo.

Cały proces zbierania danych przez pracowników produkcyjnych oraz ich przetwarzania i raportowania przez kierowników sprawia, że mniej czasu jest na stricte operacyjne działania produkcyjne, a jednocześnie stosunkowo łatwo o pomyłkę – zwłaszcza podczas ręcznego wprowadzania danych do formularzy papierowych lub systemów informatycznych.

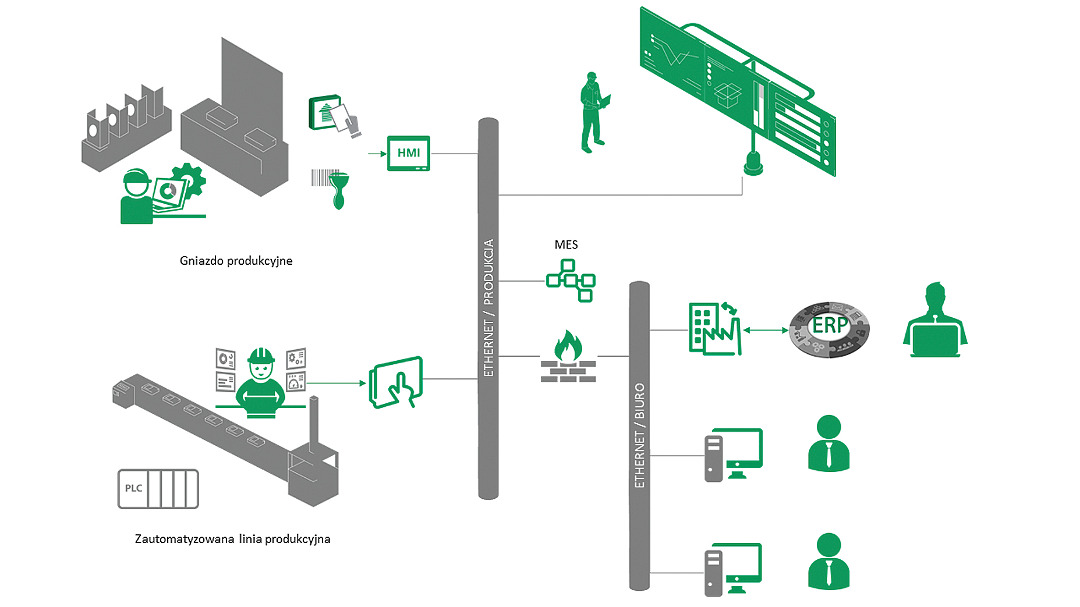

Wsparciem dla realizacji zadań gromadzenia danych z produkcji oraz prowadzenia analiz on-line są produkcyjne systemy informatyczne klasy MES, mogące przyjąć formę od prostego systemu monitorowania maszyn aż po rozbudowany system zarządzania wykonaniem produkcji zintegrowany z oprogramowaniem biznesowym ERP.

Od czego zacząć?

Najprostszym możliwym sposobem na gromadzenie wiarygodnych danych z maszyn może być wdrożenie prostego systemu logowania stanu pracy maszyn, który będzie jedynie rejestrował czy maszyna pracuje, czy nie. Już samo rejestrowanie takich wydawałoby się podstawowych informacji, ale zrealizowane w sposób zautomatyzowany sprawi, że lepiej poznamy funkcjonowanie naszego parku maszynowego, a w oparciu wyłącznie o te podstawowe informacje będziemy mogli podejmować wiele lepszych decyzji dotyczących podniesienia dostępności parku maszynowego lub lepszego wykorzystania maszyn.

Kolejnym krokiem będzie wyposażenie stanowisk operatorskich w panele HMI, które pozwolą na uzupełnienie danych zarejestrowanych automatycznie dodatkowymi informacjami kontekstowymi – np. jaka była przyczyna przestoju maszyny, kto aktualnie pracuje przy stanowisku, jakie zlecenie produkcyjne jest aktualnie realizowane, ile sztuk półproduktu lub wyrobu gotowego zostało już wykonanych.

Zbierane danych w takim prostym systemie MES pozwala w kolejnym kroku na przejrzyste raportowanie danych produkcyjnych w czasie rzeczywistym. Zbierane z rozdzielczością co do sekundy dane pozwalają na prezentację informacji o dostępności maszyny w czasie rzeczywistym lub informacje o stanie realizacji zlecenia z opcją predykcji on-line – czy zdążymy zrealizować cel produkcyjny na czas.

W przeciwieństwie do systemów klasy ERP, system monitorowania maszyn lub MES pozwala na raportowanie z rozdzielczością co do minuty, a nie co najwyżej zmiany produkcyjnej, jak ma to miejsce w przypadku ERP.

Budowa systemu monitoringu maszyn

Budowę systemu monitorowania maszyn zaczynamy często od wskazania potencjalnych „wąskich gardeł” produkcyjnych, czyli maszyn, co do których podejrzewamy, że pracują nieefektywnie lub mało wydajnie. Następnie identyfikujemy, czy wytypowane maszyny posiadają interfejsy umożliwiające odczyt informacji o stanach jej pracy i wybranych parametrach. W sytuacji, gdy nie ma takich interfejsów, dokonujemy instalacji odpowiednich czujników. Gdy jesteśmy już w stanie rejestrować podstawowe wytypowane parametry pracy maszyny, zaczynamy rejestrować je w systemie MES. Gromadzone dane przetwarzamy w czasie rzeczywistym z wykorzystaniem mechanizmów systemu informatycznego i jednocześnie wizualizujemy na panelach operatorskich. Równolegle wszystkie zebrane informacje o pracy maszyny rejestrujemy w bazie danych, co umożliwia nam zasilanie raportów, które z kolei pozwolą na prowadzenie szczegółowych analiz za wybrany okres czasu.

Dlaczego system MES?

Kierownik projektu odpowiedzialny za wybór systemu informatycznego do gromadzenia i wizualizacji danych produkcyjnych lub monitorowania stanu realizacji zleceń produkcyjnych zapewne zada pytania „Dlaczego powinienem zdecydować się na wybór systemu klasy MES?”, „Czy system ERP, który funkcjonuje w przedsiębiorstwie nie może być wykorzystany do tego zadania?”. Otóż system klasy MES pozwala na automatyzację procesu gromadzenia danych produkcyjnych poprzez integrację z maszynami. Dzięki temu możliwe jest rejestrowanie danych nieobarczonych błędem ludzkim – z dokładnością wystąpienia zdarzenia co do sekundy. Błąd ludzki podczas wprowadzania danych produkcyjnych najczęściej wynika z ręcznego wprowadzania danych. Dodatkowo zupełnie naturalnym ludzkim odruchem jest zaokrąglanie czasu wystąpienia jakiegoś zdarzenia. Przykładowo, gdy podczas realizacji prac produkcyjnych wystąpi awaria na stanowisku operatora, to operator wprowadzając do systemu zgłoszenie awarii zaokrągli czas jego wystąpienia w najlepszym wypadku do pełnej minuty. W takiej sytuacji oczywiście trudno wymagać od operatora wprowadzenia informacji o czasie wystąpienia awarii z dokładnością co do sekundy lub jej dziesiątej części, ale system monitorowania pracy maszyn integrujący się z maszynami zarejestruje taką informację bez problemu.

Rys. 1. Przykładowy schemat systemu MES w zakładzie produkcyjnym

Czy jestem gotowy na system MES?

Wbrew pozorom wdrożenie systemu zarządzania wykonaniem produkcji MES nie wymaga posiadania w pełni zautomatyzowanego parku produkcyjnego. W takiej sytuacji będziemy mieli komfortową możliwość gromadzenia dowolnych danych i łatwy dostęp systemu MES do maszyn poprzez wykorzystanie któregoś z protokołów komunikacyjnych. Można śmiało stwierdzić, że jeżeli zaistniała u Ciebie świadomość, że dane gromadzone wprost z maszyn pozwalają na osiągnięcie dużo bardziej wiarygodnych, a co za tym idzie bardziej wartościowych informacji, to jesteś gotowy/a na wdrożenie systemu MES. Oczywiście nie musi to być od razu pełny system MES ze wszystkimi możliwymi funkcjonalnościami.

Podstawą funkcjonowania takiego systemu jest gromadzenie danych. Standardowo możliwe są 3 sposoby zasilania systemu MES danymi.

Pierwszym najbardziej pożądanym sposobem jest bezpośredni dostęp do danych z parku maszynowego zautomatyzowanego dzięki sterownikom PLC.

W sytuacji, gdy nie mamy bezpośredniego dostępu do sygnałów z maszyn, dane mogą być zbierane w sposób pół-automatyczny. Możemy monitorować stan pracy maszyny z wykorzystaniem dodatkowych czujników (np. prądowych, optycznych, itp.), liczników, skanerów, itp. Przykładowo czujnik prądowy rejestrujący brak przepływu prądu pozwala na zapisanie w systemie MES informacji o dokładnym czasie zastopowania pracy maszyny. Jednocześnie na panelu operatorskim operator doprecyzowuje informację o przyczynie przestoju, wybierając przyczynę z listy jednym kliknięciem lub skanując kod awarii czytnikiem kodów kreskowych.

Sytuacją, w której najtrudniej zbierać dane, jest typowo ręczna produkcja. W takiej sytuacji system monitorowania produkcji także znajdzie zastosowanie, a w roli interfejsu do zbierania danych świetnie sprawdzi się panel HMI zintegrowany z czytnikiem kodów kreskowych. Odpowiednio przygotowana aplikacja na panel oraz zastosowanie kodów kreskowych do oznaczenia zleceń, kodów awarii lub produktów, pozwoli na minimalizację ilości błędów podczas zbierania danych – pomimo braku możliwości bezpośredniej integracji z maszynami.

Funkcjonalności rozbudowanego systemu klasy MES

Na monitorowaniu pracy maszyn możliwości systemu MES się nie kończą. Przykładowo oprogramowanie Wonderware MES pozwala na monitorowanie przebiegu produkcji w trzech obszarach.

Pierwszym jest wspomniany już obszar monitorowania wydajności maszyn. Moduł MES Performance umożliwia automatyczne rejestrowanie stanów pracy maszyny oraz automatyczne wyliczanie i raportowanie wartości wskaźnika OEE wraz z jego składowymi: dostępnością, wydajnością i jakością. Oprócz tego możliwe jest rejestrowanie przepływu zleceń produkcyjnych.

Drugim obszarem jest kompleksowe zarządzanie wykonaniem produkcji. W ramach modułu MES Operations możliwe jest tworzenie i zarządzanie marszrutami, listami materiałowymi (BOM) czy magazynami. Śledzenie statusu realizacji zleceń produkcyjnych oraz rejestrowanie wszelkich danych kontekstowych związanych z produkcją pozwala na tworzenie raportów genealogii i genealogii odwrotnej. Poza tym system dostarcza szereg gotowych raportów produkcyjnych.

Trzecim obszarem jest automatyzacja monitorowania jakości wytwarzanych produktów. Moduł MES Quality dostarcza użytkownikom szereg kart kontrolnych pozwalających na prowadzenie analiz SPC. Dzięki automatyzacji gromadzenia danych pomiarowych możliwe jest śledzenie jakości wytwarzanych produktów on-line, co z kolei pozwala na szybkie reagowanie na odchylenia od założonych norm.

Rys 2. Wizualizacja wskaźnika OEE w systemie Wonderware MES

Integracja systemu MES z systemem nadrzędnym ERP.

Często finalnym etapem wdrożenia systemu MES w przedsiębiorstwie produkcyjnym jest jego integracja z oprogramowaniem klasy ERP. Dzięki integracji wybrane dane produkcyjne mogą na bieżąco być przesyłane do systemu ERP – przykładem takich danych są informacje o aktualnym stanie realizacji zlecenia lub dane dotyczące dostępności parku maszynowego. Z drugiej strony z systemu ERP do systemu MES mogą być przekazywane informacje o zaplanowanych zleceniach produkcyjnych wraz z przygotowanym harmonogramem produkcji. W efekcie integracji systemu produkcyjnego MES z oprogramowaniem do zarządzania przedsiębiorstwem ERP, odpowiedni ludzie otrzymują dostęp do informacji pozwalających na podejmowanie właściwych decyzji dotyczących bieżącej realizacji produkcji oraz strategicznych decyzji dotyczących rozwoju biznesu.