17 listopad 2009

Wykorzystanie ciepła odpadowego powstającego na tłoczniach gazu ziemnego w aspekcie wytwarzania energii elektrycznej

W przypadku tłoczni najważniejszymi źródłami są: entalpia fizyczna spalin, wynikająca z ich wysokiej temperatury oraz ciepło chłodzenia elementów konstrukcji urządzeń (układu olejowego w przypadku turbin i bloku silnika w przypadku silników spalinowych). Ze względu na znacznie wyższe temperatury, bardziej istotne znaczenie ma wykorzystanie pierwszego z wymienionych źródeł energii. Celem tego artykułu jest zaprezentowanie nowoczesnych systemów wykorzystania energii odpadowej spalin, pozwalających na produkcję energii elektrycznej możliwej do zastosowania na tłoczniach gazu ziemnego.

Jak wspomniano, jednym ze stosowanych na tłoczniach rozwiązań jest kompresor odśrodkowy, napędzany turbiną gazową. Układ taki charakteryzuje się wprawdzie niższym stopniem sprężania niż możliwy do uzyskania przy zastosowaniu sprężarek tłokowych,

pozwala jednak na uzyskanie znacznie większych wydajności oraz nie występuje tu zjawisko pompowania po stronie tłoczenia. Z tych powodów turbozespoły są powszechnie stosowane na gazociągach przesyłowych.

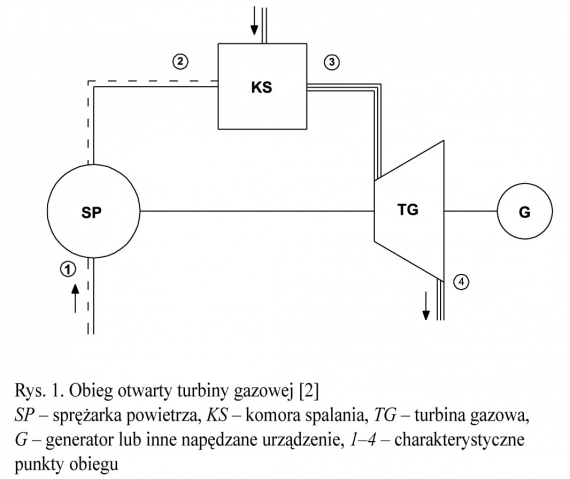

Turbina gazowa jest silnikiem cieplnym, w którym energia chemiczna paliwa jest zamieniana w komorze spalania na energię cieplną, która z kolei jest zamieniana na energię mechaniczną.

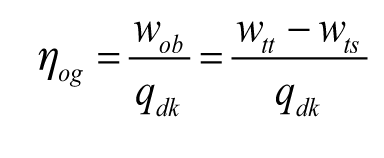

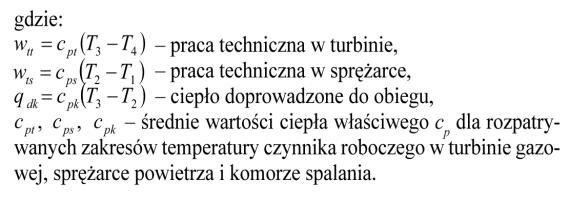

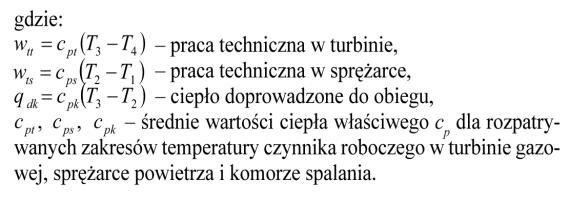

W przypadku tłoczni gazu ziemnego turbina pracuje w tzw. obiegu otwartym, co oznacza, że spaliny (będące czynnikiem roboczym) po przejściu przez łopatki turbiny trafiają do atmosfery. Sprawność energetyczna takiego obiegu (obieg Braytona) jest wyznaczana jako stosunek ciepła przetwarzanego na pracę obiegu wob do ciepła doprowadzonego do obiegu w komorze spalania MDK

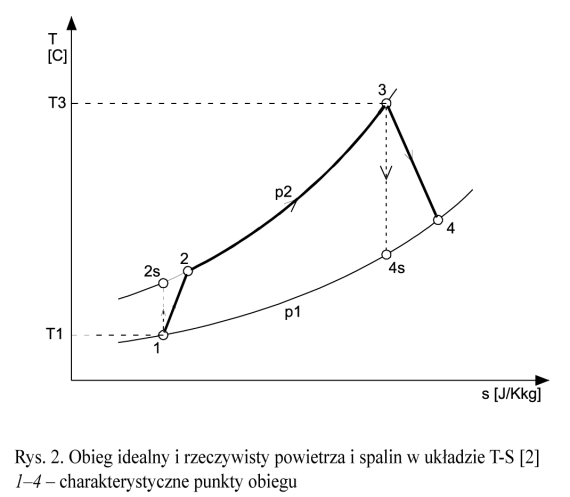

W praktyce sprawność takiego obiegu wynosi przeciętnie 30%. Oznacza to, że ok. 70% energii dostarczonej z paliwem jest tracona – w większości jako strata wylotowa. Nietrudno zauważyć, że główną przyczyną niskiej sprawności otwartego obiegu gazowego jest zbyt wysoka temperatura spalin (T4, T4s), przy której są one odprowadzane do otoczenia. Jednym ze sposobów podniesienia sprawności jest zastosowanie układu kombinowanego, np. gazowo-parowego.

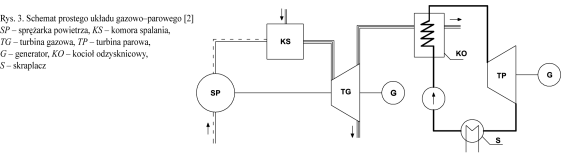

W układach prostych (jak na rys. 3), spaliny z turbiny gazowej trafiają do kotła odzysknicowego, po czym są usuwane do atmosfery. W kotle powstaje para wodna, która przepływa do turbiny parowej napędzającej generator prądu elektrycznego, następnie – po skropleniu – wraca do obiegu. Zastosowanie kotłów odzysknicowych pozwala na znaczne zwiększenie sprawności. W porównaniu do turbiny pracującej w układzie otwartym, układy kombinowane osiągają sprawność rzędu 54–60%.

W zależności od konstrukcji, kotły odzysknicowe można podzielić na jedno-, dwu- lub trójciśnieniowe oraz nisko- (temperatura spalin do 900°C) lub wysokotemperaturowe (temperatura spalin powyżej 1100°C). Bez względu na konstrukcję, kotły są rozwiązaniem stosowanym głównie w energetyce zawodowej. Z punktu widzenia obiektu jakim jest tłocznia, minusem są zarówno duże gabaryty kotłów, jak i zachodząca czasem konieczność stosowania układów dopalania spalin (ma ono na celu uzyskanie odpowiednio wysokiej temperatury spalin trafiających do kotła, co jest istotne gdy celem jest produkcja pary służącej do napędu generatora prądu elektrycznego). Gabaryty kotłów są natomiast wynikiem zastosowania dużych powierzchni wymiany ciepła. Nie bez znaczenia są również różnice w mocach turbin stosowanych w tych typach obiektów. W przypadku tłoczni moc rzędu 30 MW należy uznać za dużą, natomiast w energetyce zainstalowane moce z reguły przekraczają 100 MW.

Jak wspomniano, jednym ze stosowanych na tłoczniach rozwiązań jest kompresor odśrodkowy, napędzany turbiną gazową. Układ taki charakteryzuje się wprawdzie niższym stopniem sprężania niż możliwy do uzyskania przy zastosowaniu sprężarek tłokowych,

pozwala jednak na uzyskanie znacznie większych wydajności oraz nie występuje tu zjawisko pompowania po stronie tłoczenia. Z tych powodów turbozespoły są powszechnie stosowane na gazociągach przesyłowych.

Turbina gazowa jest silnikiem cieplnym, w którym energia chemiczna paliwa jest zamieniana w komorze spalania na energię cieplną, która z kolei jest zamieniana na energię mechaniczną.

W przypadku tłoczni gazu ziemnego turbina pracuje w tzw. obiegu otwartym, co oznacza, że spaliny (będące czynnikiem roboczym) po przejściu przez łopatki turbiny trafiają do atmosfery. Sprawność energetyczna takiego obiegu (obieg Braytona) jest wyznaczana jako stosunek ciepła przetwarzanego na pracę obiegu wob do ciepła doprowadzonego do obiegu w komorze spalania MDK

W praktyce sprawność takiego obiegu wynosi przeciętnie 30%. Oznacza to, że ok. 70% energii dostarczonej z paliwem jest tracona – w większości jako strata wylotowa. Nietrudno zauważyć, że główną przyczyną niskiej sprawności otwartego obiegu gazowego jest zbyt wysoka temperatura spalin (T4, T4s), przy której są one odprowadzane do otoczenia. Jednym ze sposobów podniesienia sprawności jest zastosowanie układu kombinowanego, np. gazowo-parowego.

W układach prostych (jak na rys. 3), spaliny z turbiny gazowej trafiają do kotła odzysknicowego, po czym są usuwane do atmosfery. W kotle powstaje para wodna, która przepływa do turbiny parowej napędzającej generator prądu elektrycznego, następnie – po skropleniu – wraca do obiegu. Zastosowanie kotłów odzysknicowych pozwala na znaczne zwiększenie sprawności. W porównaniu do turbiny pracującej w układzie otwartym, układy kombinowane osiągają sprawność rzędu 54–60%.

W zależności od konstrukcji, kotły odzysknicowe można podzielić na jedno-, dwu- lub trójciśnieniowe oraz nisko- (temperatura spalin do 900°C) lub wysokotemperaturowe (temperatura spalin powyżej 1100°C). Bez względu na konstrukcję, kotły są rozwiązaniem stosowanym głównie w energetyce zawodowej. Z punktu widzenia obiektu jakim jest tłocznia, minusem są zarówno duże gabaryty kotłów, jak i zachodząca czasem konieczność stosowania układów dopalania spalin (ma ono na celu uzyskanie odpowiednio wysokiej temperatury spalin trafiających do kotła, co jest istotne gdy celem jest produkcja pary służącej do napędu generatora prądu elektrycznego). Gabaryty kotłów są natomiast wynikiem zastosowania dużych powierzchni wymiany ciepła. Nie bez znaczenia są również różnice w mocach turbin stosowanych w tych typach obiektów. W przypadku tłoczni moc rzędu 30 MW należy uznać za dużą, natomiast w energetyce zainstalowane moce z reguły przekraczają 100 MW.

| REKLAMA |

Administratorem danych osobowych jest Media Pakiet Sp. z o.o. z siedzibą w Białymstoku, adres: 15-617 Białystok ul. Nowosielska 50, @: biuro@elektroonline.pl. W Polityce Prywatności Administrator informuje o celu, okresie i podstawach prawnych przetwarzania danych osobowych, a także o prawach jakie przysługują osobom, których przetwarzane dane osobowe dotyczą, podmiotom którym Administrator może powierzyć do przetwarzania dane osobowe, oraz o zasadach zautomatyzowanego przetwarzania danych osobowych.

Komentarze (0)