Tłocznie gazu są jednym z podstawowych elementów systemu gazowniczego – ich zadaniem jest podniesienie ciśnienia gazu w gazociągu. Ma to na celu pokonanie oporów liniowych, a także zapewnienie odpowiedniego ciśnienia gazu w wybranych punktach sieci. Zadanie to jest realizowane przy pomocy sprężarek gazu. Najczęściej stosowane są dwa rodzaje sprężarek: tłokowe (napędzane silnikami spalinowymi) oraz kompresory odśrodkowe (napędzane turbiną gazową). Bez względu na zastosowany napęd, w obu przypadkach pojawia się problem dużych ilości energii odpadowej, tzn. energii bezużytecznie odprowadzanej do otoczenia.

W przypadku tłoczni najważniejszymi źródłami są: entalpia fizyczna spalin, wynikająca z ich wysokiej temperatury oraz ciepło chłodzenia elementów konstrukcji urządzeń (układu olejowego w przypadku turbin i bloku silnika w przypadku silników spalinowych). Ze względu na znacznie wyższe temperatury, bardziej istotne znaczenie ma wykorzystanie pierwszego z wymienionych źródeł energii. Celem tego artykułu jest zaprezentowanie nowoczesnych systemów wykorzystania energii odpadowej spalin, pozwalających na produkcję energii elektrycznej możliwej do zastosowania na tłoczniach gazu ziemnego.

Jak wspomniano, jednym ze stosowanych na tłoczniach rozwiązań jest kompresor odśrodkowy, napędzany turbiną gazową. Układ taki charakteryzuje się wprawdzie niższym stopniem sprężania niż możliwy do uzyskania przy zastosowaniu sprężarek tłokowych,

pozwala jednak na uzyskanie znacznie większych wydajności oraz nie występuje tu zjawisko pompowania po stronie tłoczenia. Z tych powodów turbozespoły są powszechnie stosowane na gazociągach przesyłowych.

Turbina gazowa jest silnikiem cieplnym, w którym energia chemiczna paliwa jest zamieniana w komorze spalania na energię cieplną, która z kolei jest zamieniana na energię mechaniczną.

W przypadku tłoczni gazu ziemnego turbina pracuje w tzw. obiegu otwartym, co oznacza, że spaliny (będące czynnikiem roboczym) po przejściu przez łopatki turbiny trafiają do atmosfery. Sprawność energetyczna takiego obiegu (obieg Braytona) jest wyznaczana jako stosunek ciepła przetwarzanego na pracę obiegu wob do ciepła doprowadzonego do obiegu w komorze spalania MDK

W praktyce sprawność takiego obiegu wynosi przeciętnie 30%. Oznacza to, że ok. 70% energii dostarczonej z paliwem jest tracona – w większości jako strata wylotowa. Nietrudno zauważyć, że główną przyczyną niskiej sprawności otwartego obiegu gazowego jest zbyt wysoka temperatura spalin (T4, T4s), przy której są one odprowadzane do otoczenia. Jednym ze sposobów podniesienia sprawności jest zastosowanie układu kombinowanego, np. gazowo-parowego.

W układach prostych (jak na rys. 3), spaliny z turbiny gazowej trafiają do kotła odzysknicowego, po czym są usuwane do atmosfery. W kotle powstaje para wodna, która przepływa do turbiny parowej napędzającej generator prądu elektrycznego, następnie – po skropleniu – wraca do obiegu. Zastosowanie kotłów odzysknicowych pozwala na znaczne zwiększenie sprawności. W porównaniu do turbiny pracującej w układzie otwartym, układy kombinowane osiągają sprawność rzędu 54–60%.

W zależności od konstrukcji, kotły odzysknicowe można podzielić na jedno-, dwu- lub trójciśnieniowe oraz nisko- (temperatura spalin do 900°C) lub wysokotemperaturowe (temperatura spalin powyżej 1100°C). Bez względu na konstrukcję, kotły są rozwiązaniem stosowanym głównie w energetyce zawodowej. Z punktu widzenia obiektu jakim jest tłocznia, minusem są zarówno duże gabaryty kotłów, jak i zachodząca czasem konieczność stosowania układów dopalania spalin (ma ono na celu uzyskanie odpowiednio wysokiej temperatury spalin trafiających do kotła, co jest istotne gdy celem jest produkcja pary służącej do napędu generatora prądu elektrycznego). Gabaryty kotłów są natomiast wynikiem zastosowania dużych powierzchni wymiany ciepła. Nie bez znaczenia są również różnice w mocach turbin stosowanych w tych typach obiektów. W przypadku tłoczni moc rzędu 30 MW należy uznać za dużą, natomiast w energetyce zainstalowane moce z reguły przekraczają 100 MW.

Rozważając zastosowanie tradycyjnych układów skojarzonych na obiektach tłoczniowych należy zwrócić uwagę na jeszcze jeden aspekt. Tradycyjna kogeneracja opiera się na połączeniu turbiny gazowej i parowej. Układ taki wymaga wykorzystania dużych ilości wody. W przypadku tłoczni o lokalizacji decyduje trasa gazociągu, a także konieczność optymalnego wykorzystania zainstalowanej mocy. W efekcie tego może pojawić się problem z dostępnością wymaganej ilości wody. Nie bez znaczenia są również koszty związane

z odpowiednim uzdatnianiem wody wykorzystywanej w obiegu parowym. Różnice te sprawiają, że tradycyjne rozwiązania nie są przystosowane do instalacji na tłoczniach gazu.

Rozwiązaniem tego problemu są systemy działające w oparciu o tzw. zamknięty organiczny obieg Rankina (ORC – Organic Ranking Cycle). Należy jednak zaznaczyć, że stosowana nazwa jest zabiegiem marketingowym, gdyż zasada działania tych systemów jest znana z obiegu turbiny parowej. Przykładem takiego rozwiązania jest system OEC (Ormat Energy Converter) produkowany przez firmę Ormat Technologies, Inc. Schemat ideowy systemu przygotowanego do współpracy z turbiną gazową przedstawiono na rysunku 4. nnowacyjność tego systemu opiera się przede wszystkim na zastosowanym czynniku roboczym (np. pentan) oraz płynie przenoszącym ciepło, którym może być np. therminol 59. Zachowuje on swoje właściwości w bardzo szerokim zakresie temperatur (od -45 do 315ºC). Pentan charakteryzuje się niską temperaturą wrzenia, ok. 36ºC, dzięki czemu system OEC może być stosowany przy źródłach ciepła o stosunkowo niskich temperaturach (według danych producenta nawet od 150ºC).

Zastosowanie pentanu jako czynnika roboczego ma wiele zalet. Przede wszystkim pozwala uniknąć stosowania pary wodnej jako czynnika roboczego. Umożliwia to zastosowanie systemu w miejscach,

gdzie dostęp do wody jest ograniczony, a także unika się znacznych kosztów odpowiedniego jej przygotowania. Eliminuje również problem korozji łopatek turbiny.

Cykl działania systemu OEC jest następujący: w pierwszym etapie gorące spaliny trafiają do wymiennika ciepła, w którym płyn przewodzący ciepło jest podgrzewany do temperatury ok. 200–300ºC, a następnie podgrzewa czynnik roboczy. Obieg czynnika roboczego przedstawiono na rysunku 5. Bilans energii obiegu (dla 1 kg czynnika roboczego) przybiera postać

Zakładając, że układ znajduje się w stanie ustalonym, otrzymujemy

Poszczególne etapy cyklu (punkty obiegu idealnego oznaczono indeksem s) przebiegają zgodnie z następującymi przemianami:

1-2s – izentropowe podnoszenie ciśnienia płynnego pentanu przez pompę,

2s-3 – izobaryczne ogrzewanie pentanu przez therminol,

3-4 – izobaryczne parowanie pentanu,

4-5s – izentropowe rozprężanie pary w turbinie,

5s – izobaryczne chłodzenie pary,

6-1 – skraplanie izobaryczne.

W przypadku obiegu rzeczywistego należy uwzględnić nieodwracalność

przemian, a zatem:

● Podnoszenie ciśnienia odbywa się wzdłuż linii 1-2, a różnica między punktami 2s i 2 wynika z istnienia wewnętrznych strat pompy oraz przemiany części pracy w ciepło.

● W obiegu rzeczywistym rozprężanie pary (4-5) w turbinie nie przebiega izentropowo. Tylko część energii odzyskiwanej z różnicy ciśnień pary jest zamieniana na pracę wykorzystywaną do napędu generatora, część natomiast jest zamieniana w ciepło i tracona.

● W wymiennikach ciepła występuje spadek ciśnienia płynu powodowany lepkością, a sprawność samych wymienników jest zawsze mniejsza od 1.

Ilość energii możliwa do otrzymania w generatorze zależy głównie od dwóch parametrów: ilości ciepła dostarczonego do głównego wymiennika oraz od tego, jak niską temperaturę uda się uzyskać w skraplaczu. Wytwarzana przez generator moc energii elektrycznej, w zależności od źródła ciepła, może się wahać od 2 do 15 MW.

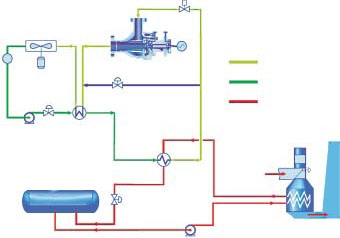

[image_desc=#&#&Rys. 6. Układ kombinowany (OCCU)

!n!w oparciu o system OEC [1]

!n!1 – spaliny z turbiny gazowej, 2 – czynnik roboczy

!n!o niskiej temperaturze, 3 – czynnik roboczy

!n!o wysokiej temperaturze, 4 – kocioł odzysknicowy,

!n!5 – skraplacz chłodzony powietrzem,

!n!6 – turbina wysokotemperaturowa, 7 – turbina

!n!niskotemperaturowa, 8 – skraplacz/parownik,

!n!9 – podgrzewacz, 10 – pompa obiegowa

Rys. 7. Część instalacji systemu OEC na jednej z tłoczni gazociągu Northern Border – USA [3]

!n!1 – podgrzewacz, 2 – parownik,

!n!3 – generator energii elektrycznej,

!n!4 – rekuperator

Rozwinięciem systemu OEC jest system OCCU (Ormat Combined Cycle Unit). Jest on odpowiednikiem systemu kombinowanego i został przeznaczony do współpracy ze źródłami ciepła o wyższych temperaturach.

W rozwiązaniu tym zastosowano dwa obiegi. W pierwszym gorące spaliny w wymienniku HRVG podgrzewają therminol do temperatury wrzenia. Powstała w ten sposób para nasycona trafia na turbinę wysokotemperaturową napędzającą generator prądu elektrycznego, po czym zostaje skroplona w skraplaczu, pełniącym jednocześnie rolę parownika pentanu. Następnie – poprzez podgrzewacz pentanu – wraca do wymiennika HRVG. Drugim obiegiem jest obieg pentanu analogiczny jak w podstawowym układzie ORC. Według producenta zastosowanie kombinowanego systemu OEC pozwala na zwiększenie produkcji energii elektrycznej

o 25%.

Obie turbiny (nisko- i wysokotemperaturowa) są wielostopniowymi turbinami akcyjnymi. Zastosowanie medium o dużej masie cząsteczkowej pozwala na zastosowanie turbin o małej prędkości obrotowej, rzędu 1500–1800 obrotów na minutę, co z kolei umożliwia ich bezpośrednie połączenie z dwuwałowym generatorem prądu elektrycznego.

Według danych firmy Ormat [8], łączna produkcja energii elektrycznej wytwarzanej przy użyciu systemu OEC (w rożnych gałęziach przemysłu) wynosiła w 2006 roku ok. 800 MW. System jest wykorzystywany na tłoczniach gazu w USA i Kanadzie. Jednym z przykładów jest mierzący ponad 1200 mil (ok. 2000 km) gazociąg Northern Border (część gazociągu Alliance) biegnący z Saskatchewan (Kanada) do stanu Indiana. W roku 2006 jego zdolność przesyłowa wynosiła ok. 71 mlnNm3 /dobę, co stanowiło około jednej piątej ilości gazu importowanego przez USA z Kanady.

Zadanie to było realizowane przez 13 tłoczni, z których większość była wyposażona w turbiny gazowe Rolls-Royce RB221. Są to lekkie, niskoemisyjne turbiny przemysłowe pochodzenia lotniczego (pierwowzorem był silnik lotniczy). W zależności od wersji, osiągają

moc od 26 do 32 MW, przy sprawności rzędu 35–40%. Temperatura spalin i ich przepływ masowy wynoszą odpowiednio 500ºC oraz 92–96 kg/s. System ORC o mocy 5 MW został zamontowany na czterech tłoczniach wyposażonych w wyżej wymienione turbiny. Według danych producenta średni wskaźnik niezawodności systemu wynosi ok. 95%. Planowane jest zastosowanie systemu OEC na kolejnych tłoczniach gazociągu Alliance.

[image_desc=#&#&Rys. 8. Schemat systemu ORegen [9]

!n!1 – organiczny czynnik roboczy w fazie gazowej, 2 – organiczny czynnik roboczy w fazie ciekłej, 3 – olej przewodzący ciepło, 4 – zbiornik wyrównawczy oleju, 5 – parownik, 6 – pompy obiegowe czynnika roboczego, 7 – turbina oraz generator prądu elektrycznego, 8 – spaliny z turbiny gazowej, 9 – skraplacz chłodzony powietrzem, 10 – rekuperator

!n!#&#&828#&]

Innym przykładem systemu pracującego w oparciu o ORC, możliwym do zastosowania na tłoczniach gazu ziemnego, jest system ORegen produkowany przez firmę General Electric, przedstawiony na rysunku 8. Został on przeznaczony do współpracy z turbinami gazowymi o mocy od 23 do 46 MW i według producenta pozwala uzyskać moc elektryczną od 6,9 do 15,6 MW. Do najważniejszych zalet systemów pracujących w oparciu o ORC

należy zaliczyć:

● Modułową budowę oraz stosunkowo niewielkie wymiary.

● Niskie wymagania odnośnie temperatury źródła ciepła.

● W przeciwieństwie do kotłów odzysknicowych, które w całości muszą być montowane bezpośrednio przy turbinie gazowej, część elementów systemu może być umiejscowiona w odległości nawet kilkuset metrów.

● Zastosowanie pentanu zamiast wody eliminuje zagrożenia związane z jej zamarzaniem w instalacjach, a także niweluje problem uszkadzania turbiny w wyniku zbyt wczesnej kondensacji pary wodnej.

● Turbina pracuje przy niższym ciśnieniu pary czynnika roboczego (ok. 1,4 MPa) niż w przypadku pary wodnej (3–4 MPa) oraz ze stosunkowo niewielką prędkością (1500–1800 rmp), co zmniejsza awaryjność systemu i pozytywnie wpływa na jego trwałość.

● Pełne zautomatyzowanie procesu oraz możliwość zintegrowania z systemami sterowania tłoczni.

● Wysoki stopień zabezpieczeń układu (pompy zastosowane w instalacji mają podwójne zabezpieczenie, a gaz z uszczelnień jest odprowadzany na kolumnę wydmuchową bądź flarę).

● Wytwarzana energia elektryczna może być dostarczana do sieci praktycznie w sposób ciągły (w przeciwieństwie np. do energii wytwarzanej elektrowniach wiatrowych), co ułatwia bilansowanie i współpracę z sieciami energetyki zawodowej.

● Układy stosowane na tłoczniach mają zwykle moc ok. 5 MW. Oznacza to, że taka ilość energii elektrycznej powinna być bez przeszkód przyjęta przez większość systemów dystrybucyjnych, nie powodując ich przeciążenia ani gwałtownych zmian parametrów.

Zaprezentowane rozwiązania pokazują, że istnieją realne możliwości wytwarzania energii elektrycznej z wykorzystaniem ciepła odpadowego powstającego na tłoczniach gazu ziemnego, co może przynieść korzyści nie tylko z ekonomicznego punktu widzenia, ale również wymierne korzyści ekologiczne. Ocenia się, że wytworzenie 1 GWh energii elektrycznej z wykorzystaniem energii odpadowej spalin powstających na tłoczniach gazu ziemnego pozwala zmniejszyć emisję CO2 pochodzącą ze spalania paliw kopalnych o milion ton rocznie.

LITERATURA

[1] Generating Electric Power From Compressor Station Residual Heat. Pipeline&Gas

Journal Magazine listopad 2001

[2] Marecki J.: Podstawy przemian energetycznych. WNT, Warszawa 2007

[3] How to make ‘green’ power with a simple-cycle gas turbine. Combined Cycle Journal

IV kwartał 2006

[4] Recycling heat energy into electricity. EnerG listopad/grudzień 2006

[5] From waste heat to power. Distributed Energy Magazine styczeń/luty 2008

[6] http://www.therminol.com/pages/

[7] http://www.rolls-royce.com/energy/default.jsp

[8] www.ormat.com

[9] http://www.gepower.com/home/index.htm

Konrad Woliński – Studium Doktoranckie Wydziału Inżynierii Środowiska Politechniki Warszawskiej

| REKLAMA |

| REKLAMA |