Ergom wprowadza do oferty nową generację narzędzi hydraulicznych do zaprasowywania końcówek. Są to narzędzia, które nie wymagają wymiany matryc zaciskających - tzw. „bezmatrycowe”- z otwieraną głowicą, przeznaczone do zaciskania końcówek i łączników rurowych. Własności elektryczne zaprasowania przy użyciu narzędzia „bezmatrycowego” zostały porównane w cyklu badań z zaprasowaniem wykonanym przy użyciu narzędzia z matrycą sześciokątną.

Nowe narzędzia Ergom (rys. 1) posiadają „matrycę zaciskającą” wykonaną w postaci czterech kłów ustawionych w krzyż. Działają one parami (pion i poziom), zaciskając jednocześnie końcówkę czy łącznik z czterech stron (w pionie i w poziomie), na tzw. Czteropunktowy karb. Dzięki takiej konstrukcji możliwe jest zastosowanie jednego narzędzia do zaciskania końcówek w zakresie 16-400 mm2 niezależnie od ich rodzaju (materiału z których są wykonane - Al czy Cu) oraz typu (według DIN / PN / EN / BS itp.). Narzędzia z napędem elektrycznym zasilane są z wydajnych akumulatorów w technologii NiMh lub Li-Ion. Praski wyposażono w obracaną o 180o i otwieraną głowicę roboczą, możliwość ręcznego zwolnienia ciśnienia, automatyczny bezpiecznik przelewowy zwalniający ciśnienie po osiągnięciu przez praskę ciśnienia maksymalnego, dwustopniowy system hydrauliczny zapewniający szybki dosuw matrycy do zaciskanej końcówki oraz wolny ruch matryc podczas zaciskania w celu wykorzystania pełnej siły nacisku. Wewnętrzne badania przeprowadzone prze firmę Ergom, polegające na pomiarze siły wyciągającej zgodnie z wymaganiami normy PN EN 61238-1 p. 7 połączenia wykonanego na czteropunktowy karb dowiodły, że połączenie to charakteryzuje się siłą wyciągającą o 40 do 60% większą (w zależności od typu i rodzaju końcówki) niż wymagania powyższej normy.

Rys. 1. Nowe narzędzia ERGOM:

a) Praska z napędem elektrycznym HBM 6 O EV |  b) Praska z napędem elektrycznym HBM 7 O EV |

c) Praska ręczna PBM 7 O EV |  d) Głowica GBM 7 O EV |

Zastosowanie narzędzi bezmatrycowych eliminuje konieczność żmudnego dobierania rozmiaru matrycy zaciskającej - jak to ma miejsce w tradycyjnych rozwiązaniach - do typu i rodzaju zaciskanej końcówki bądź łącznika rurowego. Przyspiesza to pracę oraz wyklucza możliwość popełnienia pomyłki, a więc i wykonania wadliwego zaciśnięcia. Wykorzystana metoda zaciskania podnosi zarazem jakość i niezawodność połączenia. Ważnym atutem jest uzyskanie mocniejszego połączenia, tzn. charakteryzującego się większą siłą wyciągającą przy niezmienionych parametrach elektrycznych. Prócz tego stosowanie narzędzi zaciskających na czteropunktowy karb eliminuje konieczność usuwania powstających w trakcie zaciskania wypływek, które bardzo często zdarzają się podczas zaciskania narzędziami zaciskającymi na sześciokąt. Znacznie skraca to czas wykonywania wszelkiego rodzaju muf kablowych czy podejść do pól zasilających rozdzielnic.

Rys. 2. Etapy zaciskania na czteropunktowy karb.

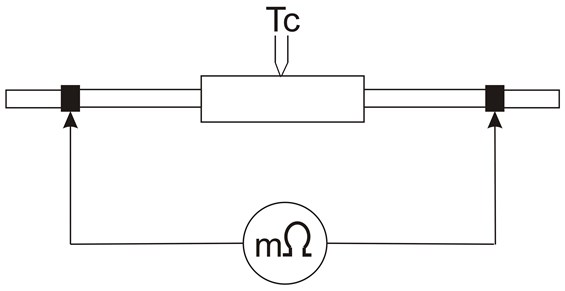

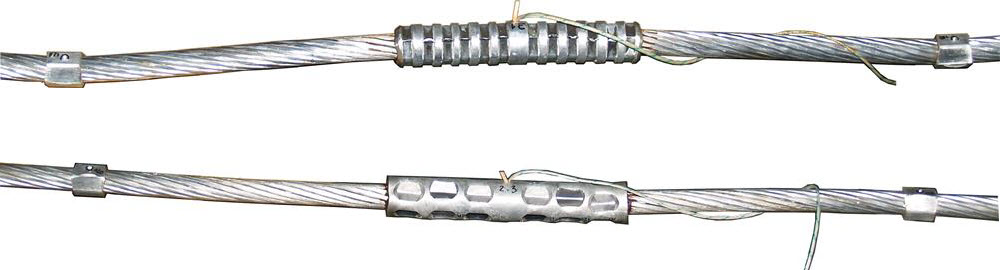

W celu oceny własności elektrycznych zaprasowania wykonywanego na czteropunktowy karb przy pomocy narzędzi bezmatrycowych (rys. 4), zostały wykonane badania porównawcze z zaprasowaniem metodą na sześciokąt (rys. 3). Testy przeprowadzone w Instytucie Energetyki w Warszawie składały się z dwóch etapów: pomiaru rezystancji oraz wyznaczenia profilu termicznego zaprasowania. Wszystkie pomiary były wykonywane zgodnie z wytycznymi zamieszczonymi w normie PN-EN 61238-1. Badania porównawcze zrealizowano na łącznikach aluminiowych LAP 120 zaprasowanych na przewodzie ALY 120 mm2 (RM) za pomocą głowicy GK22 z założoną matrycą K22.

(matryca sześciokątna zgodna z DIN) i głowicy GBM 6 (głowica zaprasowująca na czteropunktowy karb). Głowice były zasilane przy użyciu pompy hydraulicznej HE 702 E. W pętli pomiarowej przedstawionej na rysunku 5 znajdowały się dwa ciągi pomiarowe z łącznikami. W pierwszym ciągu były łączniki zaprasowane na sześciokąt, w drugim ciągu były łączniki zaprasowane na czteropunktowy karb. Pomiar rezystancji wykonywano metodą techniczną a pomiar temperatury przy użyciu termopary PT1000 zamontowanej w przegrodzie na środku łącznika LAP (rys. 6).

Rys. 3. Zaciśnięcie na sześciokąt KRA 240.

Rys. 4. Zaciśnięcie na czteropunktowy karb KRA 240.

Rys. 5. Badanie rezystancji – schemat układu pomiarowego.

|  |

Rys. 6. Sposób pomiaru rezystencji połączenia i temperatury.

W ocenie jakości zaprasowania jednym z ważniejszych parametrów jest porównanie rezystancji połączenia wykonanego na sześciokąt oraz na czteropunktowy karb. Podczas procesu badawczego wyznaczane są współczynniki określające jakość wykonanego połączenia. Należą do nich między innymi:

Na każdym etapie procesu badawczego mierzona jest również rezystancja odcinka referencyjnego (tab. 1).

Tabela 1. Porównanie rezystancji połączeń na sześciokąt i czteropunktowy karb.

Typ

| Nr. łącznika

| Pomiar przed cyklami nagrzewania

| Pomiar po cyklach nagrzewania (200) i zwarciach 1) | ||

R20 [mΩ] | δ (<0.3) | R20 [mΩ] | λ (<2.0) | ||

Żyła AL (RM) | odcinek referencyjny | 0.1349 | - | 0.1331 | - |

Łącznik LAP 120 zaprasowanie „na sześciokąt” | 1 | 0.1070 | 0.2747 | 0.1109 | 1.2911 |

2 | 0.1133 | 0.1154 | 1.1455 | ||

3 | 0.1129 | 0.1187 | 1.3046 | ||

4 | 0.1084 | 0.1153 | 1,4314 | ||

5 | 0.1054 | 0.1139 | 1.6042 | ||

6 | 0.1071 | 0.1125 | 1.3769 | ||

Łącznik LAP 120 zaprasowanie na „czteropunktowy karb” | 1 | 0.1072 | 0.1771 | 0.1087 | 1.1584 |

2 | 0.1109 | 0.1152 | 1.2620 | ||

3 | 0.1073 | 0.1109 | 1.2777 | ||

4 | 0.1056 | 0.1076 | 1.2004 | ||

5 | 0.1047 | 0.1052 | 1.1190 | ||

6 | 0.1048 | 0.1084 | 1.3154 | ||

1) Wartość prądu zwarciowego jednosekundowego wynosiła J1s≈14kA, max. temperatura elementu w trakcie zwarcia osiągnęła wartość T≈260°C

Kolejnym etapem badań było wyznaczenie charakterystyki nagrzewania łączników. Temperatura połączenia obok jego rezystancji jest jednym z charakterystycznych parametrów, które informują o jakości zaprasowania. Jeżeli temperatura w miejscu zaprasowania będzie większa od temperatury przewodu, świadczy to o wadliwie wykonanym zaprasowaniu, które w efekcie może doprowadzić do uszkodzenia połączenia. Charakterystyka nagrzewania została wyznaczona w układzie pomiarowym przedstawionym na rysunku 7, elementem mierzącym temperaturę był czujnik PT1000.

Zgodnie z normą PN-EN 61238-1 temperaturę łącznika uważa się za ustabilizowaną, jeżeli w czasie 15 minut jej zmiany są nie większe niż ±2 K. W przypadku złączek LAP temperatury ustabilizowały się na następującym poziomie:

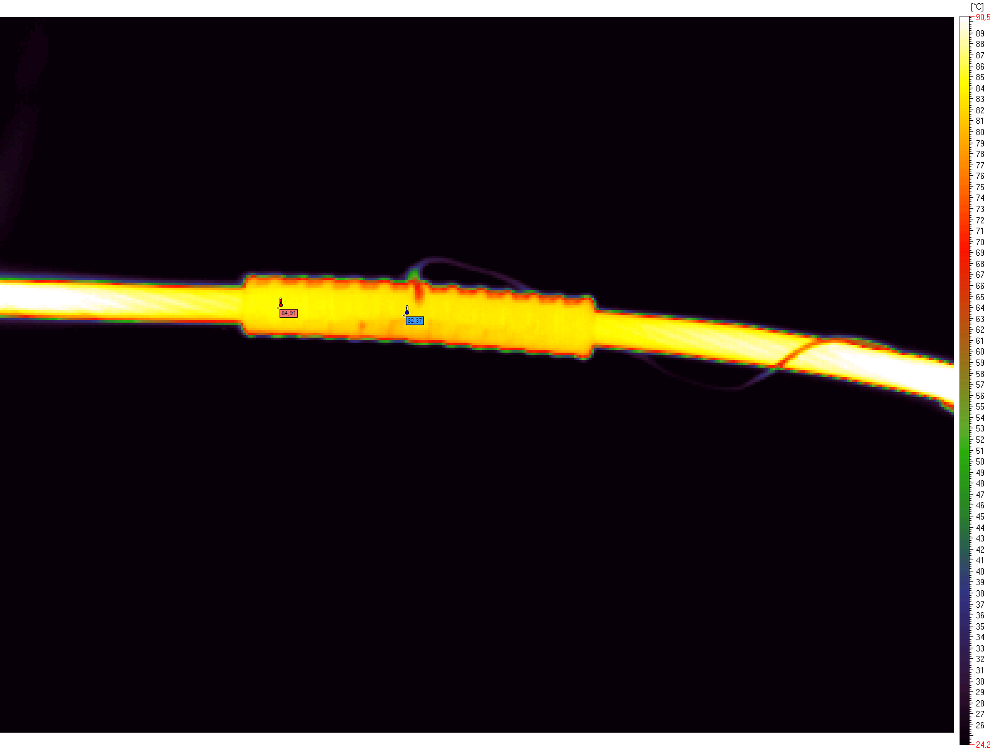

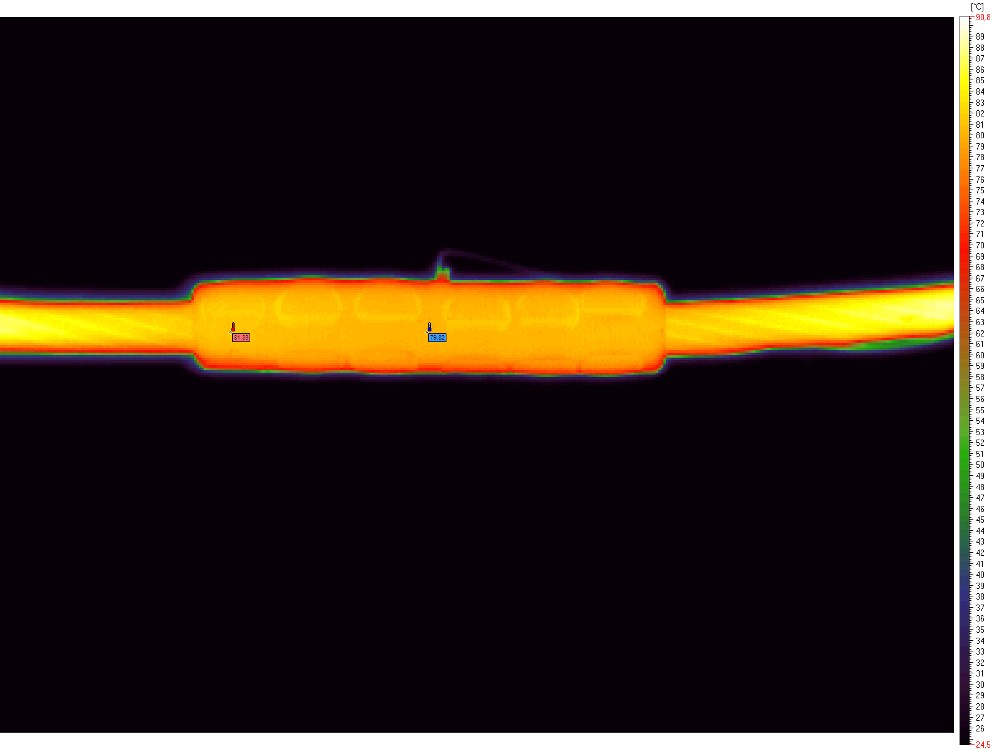

Ostatnim elementem badań termicznych było wyznaczenie pola rozkładu temperatury na powierzchni łącznika LAP zaprasowanego na przewodzie ALY 120 mm2 matrycą sześciokątną i praską „bezmatrycową” (rys. 8), wykonane przy użyciu kamery termowizyjnej.

Termogramy (rys. 9 i rys. 10) pokazują, iż rozkład temperatury na powierzchni zaprasowanego łącznika jest równomierny dla obu typów zaprasowania. W przypadku zaprasowania na sześciokąt zarejestrowane zostały temperatury Tmax = 84,91oC, Tmin = 82,37oC, natomiast w przypadku zaprasowania na czteropunktowy karb zarejestrowane zostały temperatury Tmax = 81,33oC, Tmin = 79,82oC. Rejestracja pola rozkładu temperatury została wykonana po ustabilizowaniu się temperatury.

Rys. 7. Profil techniczny – schemat układu pomiarowego.

Rys. 8. Charakterystyka nagrzewania.

|  |

| Rys. 9. Pole rozkładu temperatury zaprasowania na sześciokąt. | Rys. 10. Pole rozkładu temperatury zaprasowania na czteropunktowy karb. |

Łączniki LAP są wykorzystywane głównie do wykonywania muf kablowych, więc w ramach prowadzonych prac badawczych został również zmierzony prąd upływu po założeniu na zaprasowany łącznik rury termokurczliwej typu RPK (rys. 12), która również jest elementem składowym mufy kablowej. Pomiary zostały wykonane w ramach badań wewnętrznych na stanowisku napięciowym 15 kV (rys. 11), które stanowi wyposażenie laboratorium zakładowego.

Rys. 11. Schemat stanowiska pomiarowego do badania prądu upływu.

Rys. 12. Zaprasowanie na czteropunktowy karb (a) i na sześciokąt (b).

Do złączki zaprasowanej na sześciokąt i na czteropunktowy karb został o doprowadzone napięcie probiercze 1 kV oraz 15 kV a następnie został zmierzony prąd upływu dla obu typów zaprasowania.

W przypadku wykonywania muf kablowych z łącznikami zaprasowanymi na sześciokąt mogą wystąpić po zaprasowaniu tzw. wypływki, które przed montażem koszulki termokurczliwej należy usunąć.

Założenie koszulki na złączkę bez usuniętych wypływek może wpłynąć na szybszą degradację izolacji, szczególnie w przypadku pracy na średnim napięciu. Po zastosowaniu zaprasowania na czteropunktowy karb nie ma wypływek. Wyniki pomiarów pokazały, że prąd upływu dla obu typów zaprasowania jest na takim samym poziomie a dla zaprasowania na czteropunktowy karb jest on nieco mniejszy od zaprasowania na sześciokąt (tabela 2).

Tabela. 2. Wyniki badania prądu upływu dla obu rodzajów zaprasowania.

Napięcie probiercze [kV] | Upływ prądu [uA] | |

|  | |

| 1 | 197 | 196 |

| 15 | 2760 | 2756 |

Podsumowanie

Wyniki przeprowadzonych badań zewnętrznych i wewnętrznych pokazują, że zaprasowanie na czteropunktowy karb w porównaniu z zaprasowaniem na sześciokąt ma porównywalną jakość, a w niektórych przypadkach wykazuje lepsze własności. Wykorzystanie narzędzia bezmatrycowego w prowadzonych pracach monterskich nie tylko zapewnia właściwe zaprasowanie ale przede wszystkim pozwala na wyeliminowanie pomyłek wynikających z zastosowania nieodpowiedniej matrycy oraz skraca czas wykonania samego zaprasowania.

| REKLAMA |

| REKLAMA |